Innovation logistique : 5 exemples d’application en entreprise

Le concept d’innovation en logistique est fondamental pour atteindre deux des plus importants objectifs de la chaîne logistique : assurer le meilleur service au client et réduire les coûts d'exploitation.

La logistique est pour toute entreprise l’un des axes centraux, son optimisation est donc essentielle pour maintenir une haute compétitivité. Dans cette quête d’amélioration continue, il existe une tendance à renouveler sans cesse les processus, que ce soit par le biais de la technologie, ou par des stratégies logistiques en réponse à des besoins.

Ces dernières années, la logistique s’est également adaptée aux changements économiques, sociaux et technologiques qui transforment le quotidien. L’arrivée de l'industrie 4.0 a entraîné des transformations obligeant la logistique à évoluer, pour une meilleure distribution et, des processus de stockage et de préparation des commandes plus efficaces et, des délais de livraison plus courts.

Chez Mecalux, notre expérience dans la conception et l’installation de tous types d'entrepôts nous permet de trouver des solutions innovantes pour les besoins complexes de nos clients. Découvrez dans cet article quelques exemples d’innovations logistiques auxquelles nous avons participé ces dernières années en apportant toute notre expertise. Ce sont les suivants :

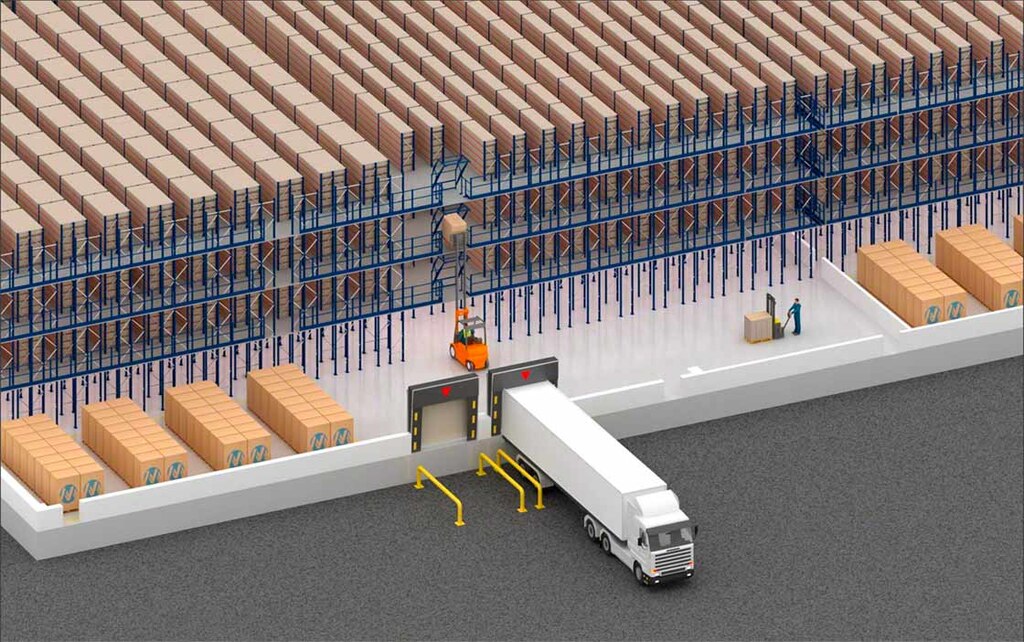

Hayat Kimya : l’un des plus hauts entrepôts autoportants

L’innovation signifie relever des défis logistiques, tels que la construction d’un des plus importants entrepôts autoportants automatisés. C’est le cas de l'installation construite par Mecalux pour Hayat Kimya à Izmit (Turquie). La difficulté du projet a été multipliée en raison du risque sismique élevé, car la ville est située au point de départ de la faille nord de l’Anatolie, une zone sismique qui constitue la majeure partie du territoire turc.

Hayat Kimya, l’un des principaux fabricants sur le marché eurasiatique de biens de grande consommation, avait besoin de centraliser dans un seul complexe logistique les marchandises réparties entre plusieurs entrepôts. Il pourrait ainsi répondre à l’augmentation de la production et à la baisse des coûts de transport des marchandises afin de satisfaire, dans les plus brefs délais et avec une plus grande efficacité, la demande croissante.

Le défi que devait relever Mecalux était énorme, puisqu’elle devait bâtir un entrepôt d'une capacité de 160 000 palettes dans une zone à très haute activité sismique. Pour y parvenir, elle a conçu et construit un entrepôt autoportant dont les dimensions dépassent de loin celles d’un entrepôt traditionnel : 120 m de long, 105 m de large et 46 m de haut. Cela constitue un événement marquant en matière de construction, car il s’agit de l'un des plus hauts entrepôts autoportants automatisés qui se distingue en plus par le fait d'être situé dans une zone sismique.

En raison de ses particularités, l’entrepôt n'a pas pu être construit avec les profils traditionnels de façonnage à froid ni avec une structure en profilés standards à laminage à chaud, car cette installation nécessitait une précision d’assemblage très élevée. La solution a donc été la combinaison de deux options de construction. Par ailleurs, étant donné les conditions de risque sismique élevé dans la région, il a fallu utiliser 10 000 tonnes d’acier résistant aux séismes. Cette solution est capable d’absorber toutes les forces dynamiques horizontales, principalement celles en direction longitudinale, qui constituent la partie la moins rigide des rayonnages.

Le résultat est un énorme entrepôt autoportant automatique avec des rayonnages à double profondeur, automatiquement relié aux lignes de production par quatre tunnels de communication aériens. Chaque jour, 6 500 palettes en moyenne entrent dans l’entrepôt, avec des pics de 400 palettes/heure.

Gioseppo : minimiser l’impact environnemental sans perdre de capacité de stockage

Gioseppo, entreprise spécialisée dans la fabrication et la commercialisation de chaussures dans plus de 60 pays, avait besoin d’un nouvel entrepôt pour stocker jusqu'à deux millions de paires de chaussures. Le handicap rencontré par l’équipe technique de Mecalux était que la zone dans laquelle l'entrepôt devait être construit était une zone côtière avec des réglementations environnementales strictes, de sorte que les dimensions de l'entrepôt ne pouvaient pas dépasser une certaine hauteur. Les exigences au niveau de l’innovation logistique étaient claires : comment gagner en hauteur et donc en capacité de stockage, tout en réduisant l'impact sur le paysage de la zone.

Si une construction en hauteur n’est pas possible, la solution est de construire vers le bas. Mecalux a creusé une fosse de 6 mètres de profondeur où a été construit un entrepôt automatique autoportant de 18,5 m de haut, 79 m de long et de 21,5 m de large. De cette façon, il a été possible d’optimiser la hauteur pour obtenir la plus grande capacité de stockage possible tout en réduisant l'impact sur le paysage pour préserver l'image de Gioseppo.

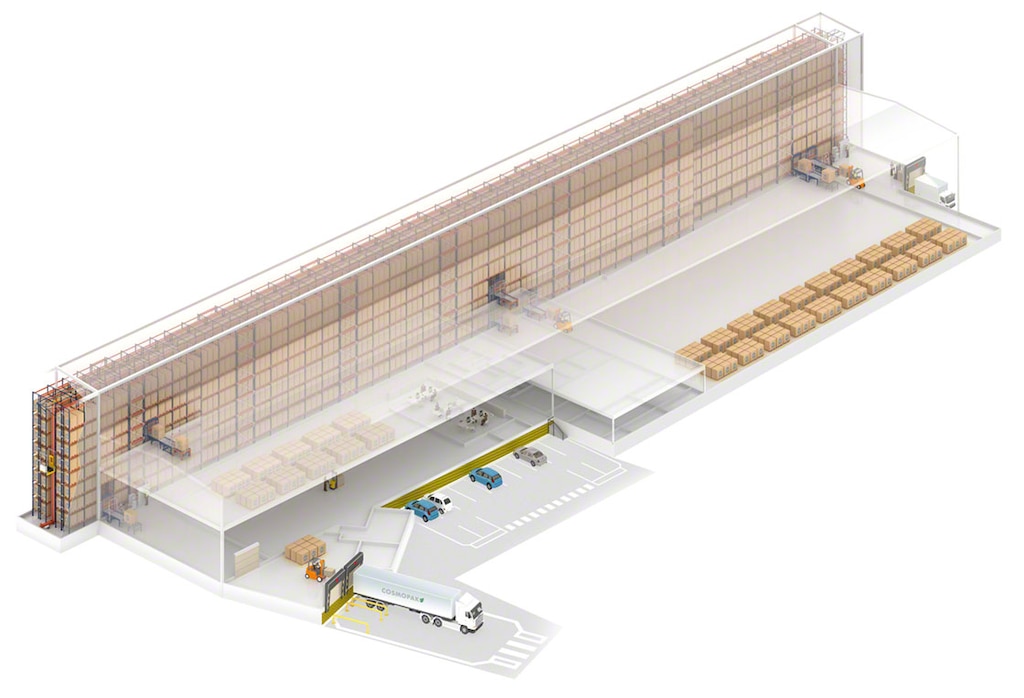

Cosmopak : une seule allée, deux températures, trois unités de charge et trois types de produits

Comment stocker trois types de produits à deux températures différentes dans la même allée ? Cosmopak, société spécialisée dans la commercialisation de produits cosmétiques, possède une usine de production à Ovar, au nord du Portugal, depuis laquelle elle fabrique toute sa marchandise destinée au marché européen.

Récemment, l’entreprise a ouvert de nouvelles lignes de production pour faire face à l'augmentation de la demande, elle a donc dû mettre à jour et moderniser son entrepôt. Le principal défi était que le nouvel entrepôt devait être à côté des lignes de production, dans un espace très limité et impossible à agrandir en raison de sa proximité à une voie ferrée.

Du point de vue économique, il était impossible de déplacer le centre logistique et l’usine de production, la seule solution était donc de tirer parti de chaque millimètre carré de surface disponible. L’entrepôt devait également pouvoir accueillir des produits finis et semi-finis ainsi que des matières premières sur palettes, dans des big bags et dans des IBC à température ambiante et réfrigérée. En d’autres termes, trois types de produits, dans trois unités de charge différentes et à deux températures (ambiante et réfrigérée) doivent coexister dans une seule et même allée. Tout un exploit.

Afin de répondre aux exigences logistiques de Cosmopak, Mecalux a choisi de construire un entrepôt automatisé polyvalent de 148 mètres de long qui couvre toute la longueur de l’entrepôt. Sa particularité est qu’il possède une seule allée de stockage et que la connexion avec la production s'effectue par le biais de postes d'entrée placés à trois hauteurs différentes sur un côté de l'entrepôt. De cette manière, et en ne plaçant pas la tête du magasin à une extrémité, la longueur de l’allée de stockage est optimisée.

Easy WMS, le logiciel de gestion d’entrepôt de Mecalux, joue un rôle central en matière d’organisation des marchandises, puisqu'il décide où placer chaque palette en fonction de si c’est de la matière première, un produit semi-fini ou fini, ainsi que de son niveau de demande et de ses particularités.

Espace des Marques : installation à distance d’un WMS en plein confinement

Espace des Marques, un magasin en ligne de vêtements et de chaussures, a ouvert deux centres de distribution en France, équipés de rayonnages à palettes conventionnels et de rayonnages pour picking sur une mezzanine, tous deux gérés par le système de gestion Easy WMS de Mecalux. Cependant, le démarrage de ces installations n’a pas été aussi facile que prévu.

Après avoir terminé le premier entrepôt et au moment où l’installation d'Easy WMS allait commencer dans le second, la crise sanitaire du COVID-19 a débuté. Compte tenu de ce scénario très imprévu dans lequel les mesures de confinement ont obligé à arrêter tout type d’activité non essentielle, il aurait été facile de reporter la mise en œuvre. Mais ce ne fut pas le cas.

Encouragé par les excellents résultats d’Easy WMS dans son premier entrepôt et par la croissance continue des ventes en ligne, Espace des Marques a décidé de poursuivre l'installation, si bien que cela a été réalisé à distance pour respecter les mesures sanitaires adoptées par le gouvernement et protéger ses travailleurs.

Malgré toutes les difficultés, le projet a été un exploit sans précédent pour les deux entreprises, qui ont travaillé ensemble grâce aux outils de communication, à une distance de 700 km. En seulement deux semaines, les employés d’Espace des Marques étaient prêts et opérationnels à utiliser Easy WMS efficacement.

Les performances pendant le confinement ont été meilleures que prévu, car, avec seulement 20 employés, les deux entrepôts ont travaillé conjointement pour envoyer en moyenne 1 600 commandes par jour, soit presque trois fois plus qu’avant.

Sokpol : connexion de l’entrepôt et de la production malgré une rue les séparant

Sokpol est une entreprise polonaise qui produit des jus de fruits, des boissons non alcoolisées et des purées pour une grande partie de l’Europe et des États-Unis. Son usine de fabrication, stratégiquement située dans le sud de la Pologne pour distribuer rapidement les marchandises dans toute l’Europe, a considérablement augmenté son volume de production, ce qui a saturé l'entrepôt de produits finis.

La société a acquis le terrain adjacent à l’usine pour y construire un nouvel entrepôt robotisé, avec comme seul inconvénient la rue entre le nouvel entrepôt et l'ancienne usine. L’objectif de Mecalux était d'automatiser la circulation des marchandises entre les deux centres en surmontant l'obstacle de la route très fréquentée.

A cette fin, un pont surélevé et couvert à une hauteur de 5 m au-dessus du sol a été construit pour communiquer la sortie de production avec le nouvel entrepôt. A l’intérieur, un système monorail a été mis en place, c’est un système de transport très agile et rapide qui atteint jusqu'à 100 m/min et garantit un flux constant de marchandises.

Innover pour ne pas être dépassé

La logistique évolue en parallèle avec les exigences des entreprises pour répondre aux demandes de leurs clients, réduire les coûts et améliorer la rentabilité.

Depuis des années, Mecalux est engagé dans l’innovation logistique, en satisfaisant les exigences de tout client et en étant un pionnier dans les solutions de stockage de dernière génération. Si vous pensez que le moment est venu de donner à votre chaîne d’approvisionnement le coup de pouce dont elle a besoin pour être encore plus efficace, et que vous ne savez pas comment procéder, contactez Mecalux afin que nous puissions vous aider avec une solution logistique innovante et personnalisée.