Des solutions multiples pour le stockage et le picking de caisses et de palettes contenant des articles de serrurerie

Le distributeur Cogeferm combine des systèmes automatisés et manuels dans sa nouvelle plateforme logistique de Paris

Cogeferm, entreprise française spécialisée dans la distribution d’articles de serrurerie a accordé sa confiance à Mecalux pour la conception, la livraison et le montage de plusieurs systèmes de stockage dans sa nouvelle plateforme logistique de 3 000 m² à proximité de Paris. Parmi les diverses solutions de stockage, Mecalux a installé un magasin automatisé miniload ainsi que son système de gestion d’entrepôt Easy WMS. Grâce à ce logiciel, Cogeferm contrôle l’ensemble des processus de l’entrepôt, de la réception à l’expédition des commandes.

Pour chaque zone de l’entrepôt, une solution

L’entrepôt de Cogeferm, de taille moyenne, a été optimisé au maximum pour assurer des tâches de préparation de commandes de petites et moyennes dimensions efficacement, en utilisant différentes solutions de stockage, en fonction du type de produit utilisé et de son taux de rotation.

L’entrepôt de Cogeferm est composé de plusieurs zones :

- Entrepôt automatisé miniload

- Rayonnages dynamiques pour caisses

- Rayonnages dynamiques pour palettes

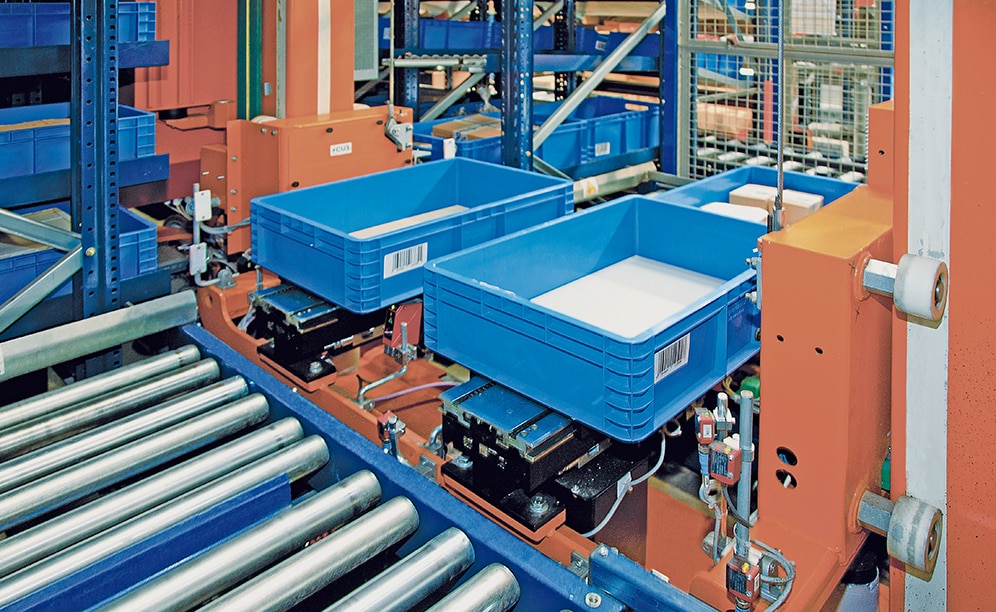

- Convoyeur pour caisses automatique

- Rayonnages à palettes

- Rayonnages pour picking

- Rayonnages cantilever

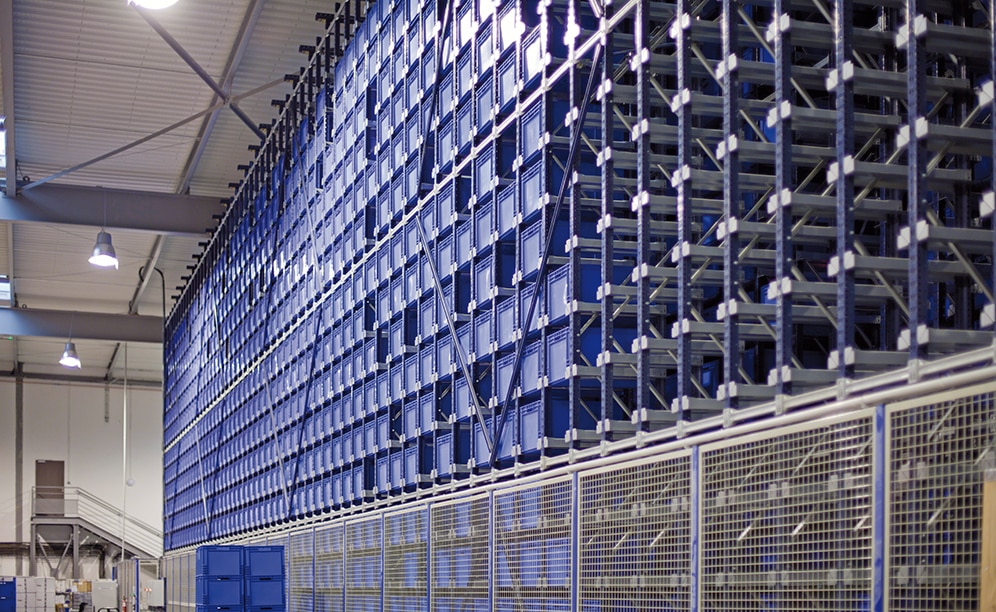

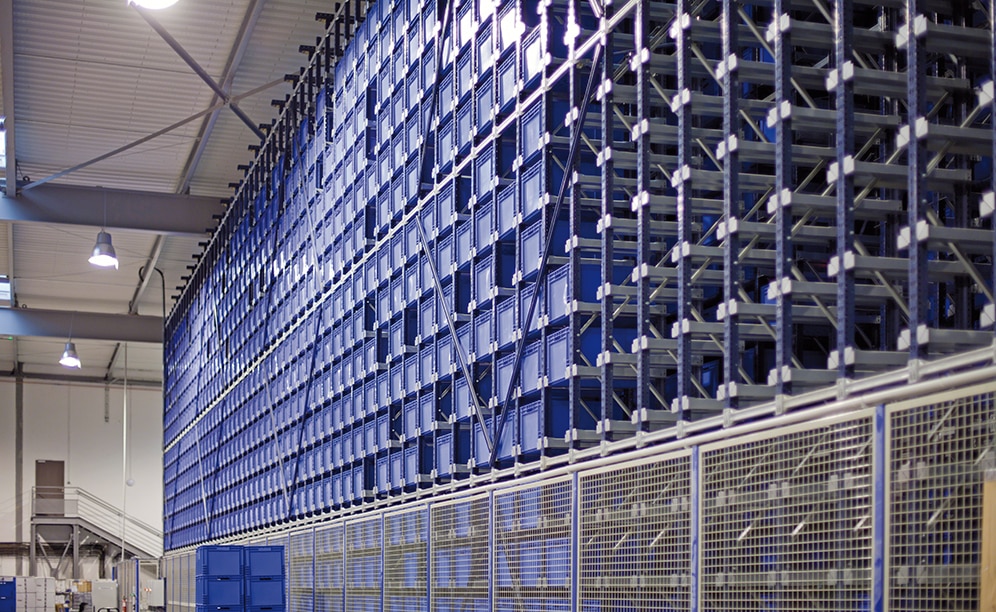

Le magasin automatisé miniload est principalement utilisé pour préparer les commandes de produits de petite dimension à faible rotation (de type C), ainsi qu’une partie des produits à moyenne rotation (de type B). Deux allées ont été installées, laissant la possibilité d’en ajouter d’autres pour s’adapter au développement de l’entreprise.

L’entrepôt équipé de rayonnages dynamiques est constitué de deux blocs de rayonnages séparés par une allée commune et conçus pour stocker des caisses et des palettes. Ces rayonnages dynamiques sont utilisés pour les références à forte rotation (de type A). La réserve de chaque produit est installée dans la partie supérieure du rayonnage.

L’entrepôt, équipé de systèmes traditionnels est composé de différents systèmes :

- Rayonnages à palettes destinés à stocker des palettes et des produits de taille moyenne.

- Rayonnages pour picking manuel destinés aux produits dont les dimensions sont irrégulières.

- Rayonnages Cantilever pour les produits longs (profils, tubes, etc.).

En plus de toutes les solutions installées, un espace a aussi été aménagé pour la consolidation de commandes, la réception et l’expédition de la marchandise.

Fonctionnement du magasin miniload

Des rayonnages simple profondeur ont été installés, au milieu desquels circulent 2 transtockeurs qui déplacent automatiquement les caisses, à la fois pour les entrées et les sorties.

Cette zone offre une grande capacité de déplacement des caisses et dispose de deux postes de picking en forme de « U » reliés par les transtockeurs.

Le flux de mouvements requis par Cogeferm a été atteint, car le transtockeur permet de déplacer deux caisses simultanément, aussi bien pour les entrées que pour les sorties. À l’avenir, l’ajout du troisième miniload et d’un nouveau poste de picking, augmentera de 50% le nombre de cycles/heure.

Tout le processus lié au picking démarre dans cette zone. Ill est piloté par le système de gestion d’entrepôt Easy WMS, développé par Mecalux. La première étape consiste à installer les caisses dans les positions de préparation de commandes situées dans la partie postérieure qui font aussi partie du transtockeur. L’opérateur, qui traite des commandes par vagues, et une fois que tous les produits de la commande sont introduits, donne le signal permettant aux caisses d’entrer dans le circuit de convoyage, puis de se diriger vers l’entrepôt de picking dynamique. Ensuite, l’opérateur pourra suivre la même procédure avec la vague de commandes suivante.

Entrepôt équipé de rayonnages dynamiques

Les caisses et les produits de cette zone arrivent via le convoyeur provenant du magasin miniload.

Des rayonnages à palettes dynamiques ont été installés dans un côté de l’allée. Ces rayonnages à palettes sont destinés aux produits à rotation élevée (de type A) qui sont principalement livrés en caisses complètes. Au total, on compte 24 canaux, avec une capacité de deux palettes en profondeur par canal.

Le côté opposé est réservé aux produits de type A, dans lequel est disposé 14 modules de rayonnages dynamiques pour caisses, avec quatre niveaux de charge. Les niveaux 2, 3 et 4 admettent six références, en moyenne, tandis que le niveau 1, situé sur la partie inférieure accepte cinq références, en moyenne. Soit un total de 414 canaux, avec une capacité en profondeur de cinq caisses en carton.

La partie supérieure des deux rayonnages dispose de plusieurs niveaux destinés au stockage des produits en réserve, qui sont les mêmes que ceux stockés dans les niveaux inférieurs.

Le convoyeur automatique traverse l’intérieur des rayonnages, entre le niveau 1 et 2. À l’extérieur et en parallèle au convoyeur, un deuxième convoyeur libre a été installé. Il joue le rôle de table de préparation. Une fois les commandes complétées, elles sont poussées dans le premier convoyeur et elles se déplacent jusqu’à la zone de classification/consolidation. Les caisses en carton qui arrivent avec les palettes sont aussi introduites dans ce convoyeur.

Tous les produits correspondants aux autres zones (rayonnages à palettes, rayonnages pour picking et rayonnages cantilever) sont préparés manuellement, mais ils sont aussi gérés avec Easy WMS.

Easy WMS : système de gestion d’entrepôt

Toute la gestion des différentes zones de l’entrepôt dépend d’Easy WMS : le logiciel WMS de Mecalux commande toutes les opérations, via des terminaux RF.

Ce puissant système fonctionne grâce à un grand nombre de règles paramétrables et respecte les différentes opérations d’un entrepôt ; de l’entrée du produit, jusqu’à son expédition, en passant par le contrôle du stock et la préparation de commandes.

Easy WMS et l’ERP communiquent constamment entre eux, afin de permettre et de faciliter les autres opérations se déroulant en-dehors de l’entrepôt et indispensables dans toute entreprise.

Avantages pour Cogeferm

- Une capacité de stockage élevée : le magasin miniload de Cogeferm a une capacité de 5 320 eurocaisses de dimensions 600 x 400 x 120/320 MM.

- Chaque produit est stocké au bon emplacement : différentes solutions de stockage ont été installées et elles s’adaptent à chaque type de produit et à chaque niveau de rotation.

- Réduction des coûts : Cogeferm a réduit ses coûts logistiques, grâce à l’automatisation des mouvements dans le magasin.

- Un contrôle maximal : le logiciel Easy WMS de Mecalux gère tous les mouvements, les processus et les opérations qui se déroulent dans l’entrepôt.

| Magasin miniload de Cogeferm | |

|---|---|

| Capacité de stockage: | 5320 caisses |

| Taille des caisses: | 600 x 400 x 120/320 mm |

| Poids max par caisse: | 50 kg |

| Nb de transtockeurs: | 2 |

| Système d’extraction: | simple profondeur |

| Postes de picking: | 2 |

| Hauteur du magasin: | 8,1 mètres |

Galerie

Le magasin miniload permet de stocker 5 320 eurocaisses de dimensions 600 x 400 x 120/320 mm

Demandez conseil à un expert