Qu'est ce qu'un WMS ? Un WMS, ou logiciel de gestion d'entrepôt, est un outil que l'on utilise pour contrôler, coordonner et optimiser les mouvements, processus et opérations spécifiques à un entrepôt.

Même si l’analyse des flux et la détermination du type de méthode de stockage conditionnent le réglage et le paramétrage spécifique du logiciel de gestion, tout logiciel doit pouvoir réaliser des fonctions de base telles que :

- Gestion des entrées

- Localisation des unités de charge

- Contrôle des stocks

- Contrôle des sorties

Ci-dessous, retrouvez un récapitulatif plus précis des opérations prises en charge par le WMS.

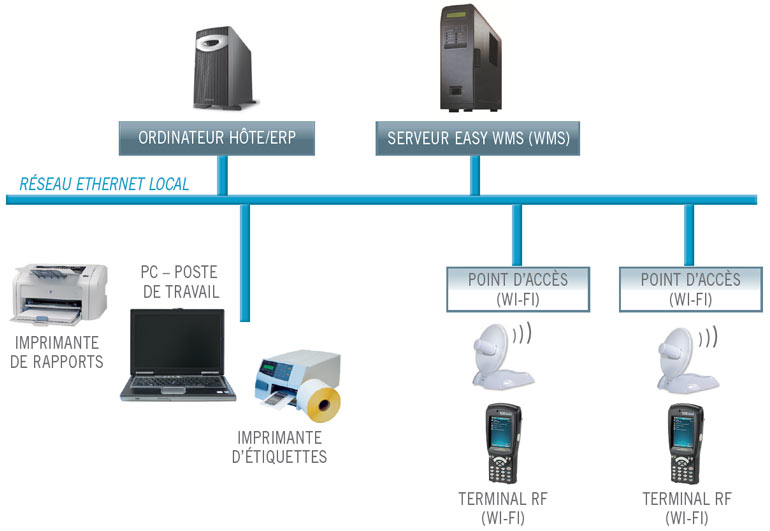

Exemple de structure d'un software de gestion d'entrepôt.

Exemple de structure d'un software de gestion d'entrepôt.

Fonctions d'entrée

Dans ce groupe, il faut distinguer trois opérations gérables par le WMS : la réception, la saisie de données logistiques et l’étiquetage des conteneurs et de la marchandise

Réception

Quelques fois les articles sont reçus sans avoir été palettisés, et sont donc regroupés dans différents conteneurs, en même temps quesont enregistrés leurs caractéristiques et leurs attributs logistiques, avant d'être ensuite stockés dans l’entrepôt.

La réception de la marchandise peut également se faire par conteneurs, dans lesquels la marchandise arrive palettisée à l’entrepôt, ce qui permet d’éviter des opérations d’allotissement. Il ne reste donc plus qu’à réaliser la validation des attributs logistiques et des quantités de marchandise reçue pour ensuite procéder à son stockage.

Le troisième type de réception élémentaire consiste à recevoir des articles provenant de retours. Même si elle est similaire aux autres types de réception, elle présente des caractéristiques particulières, telles que l’application d’états et de blocages de la marchandise dans la procédure d’entrée à l’installation. Ces états et ces blocages peuvent indiquer, par exemple, la nécessité de passer par le contrôle qualité, de rester en attente de révision, etc. Ce type de marchandise doit ensuite être stocké dans des zones spécifiques ou déterminées de l’entrepôt

Saisie de données logistiques

Ces données comprennent différentes informations, notamment le lot auquel appartient le chargement, sa date de péremption, son poids, sa température, son numéro de série, etc. La saisie de ces données lors de la procédure de réception permet d’assurer la traçabilité du stock.

Les attributs logistiques, tels que l’identification du lot ou le numéro de série, permettent de savoir exactement quelle marchandise a été livrée à chaque client particulier.

Étiquetage des conteneurs et de la marchandise

La troisième fonction remplie au cours des entrées vient compléter la précédente. Un WMS doit pouvoir générer des étiquettes de code-barres pour tous les conteneurs et marchandises stockés. Ce qui permet de valider avec exactitude tous les processus et opérations réalisés dans l’entrepôt, par la lecture de ces codes, et d’éliminer les erreurs et les confusions pouvant survenir lors de la manutention de la marchandise.

Lecture d'un code-barre facilitant les processus d'identification

Chaque article réceptionné peut également être étiqueté avec un code-barres, ce qui accélére et d’améliore l’efficacité des procédures de sortie.

Les données collectées lors des réceptions permettent en outre d’élaborer des rapports qui mettent en évidence des points cruciaux pour la gestion d’un entrepôt : différences constatées entre marchandise attendue et effectivement reçue, respect des plages horaires de réception, etc.

La mission du WMS ne se limite pas à ces activités, puisqu’il se charge aussi, par le biais d’une interface, de transmettre la clôture de la réception à l’ERP de l’entreprise. Cette clôture spécifie avec exactitude le nombre d’unités de chaque référence entrées dans l’entrepôt, de sorte que l’ERP puisse réaliser les démarches administratives auprès des fournisseurs.

Fonctions de localisation

Trois démarches se démarquent dans ce type d’opérations : le stockage en fonction de règles et de stratégies, le "cross-docking", ainsi que le réassort et l’allotissement.

La gestion du stockage en fonction de règles et de stratégies

C'est elle qui a pour fonction de choisir l’emplacement approprié dans l’entrepôt pour une marchandise concrète. Pour ce faire, le logiciel tient compte de paramètres tels que la rotation des articles (A, B ou C), les types de conteneurs employés pour l’allotissement de la marchandise, les familles ou les types de produits manipulés, la dangerosité ou l’incompatibilité entre certains produits afin qu’ils ne soient pas stockés ensemble ou à proximité, les présentations des articles, leurs volumes, etc.

"Cross-docking"

De son côté, le "cross-docking" permet de réduire les mouvements de la marchandise. Ainsi, lorsque l’entrepôt réceptionne des marchandises dont une partie doit servir à terminer une commande active incomplète, ces marchandises passent directement de la zone de réception à la zone de préparation des commandes. Une fois la marchandise nécessaire préparée pour sa sortie, le restant est stocké dans l’entrepôt

gestion du réassort et de l’allotissement

La troisième fonction, gestion du réassort et de l’allotissement, a également comme objectif la réduction des mouvements de la marchandise au sein de l’installation. À l’instar du cross-docking, elle est appliquée avant de procéder au stockage définitif de la charge. Cette fonction est réalisée dans des centres possédant des postes de picking ; s’il reste peu de produits dans ces postes, il faut les réapprovisionner avec la marchandise entrante afin d’avoir suffisamment de stock pour la préparation des commandes. La marchandise excédentaire à l’issue de cette opération est ensuite stockée.

Fonctions de contrôle de stock

Dans la gestion de la marchandise stockée, le WMS doit pouvoir fournir des informations complètes et utiles sur le stock. Pour ce faire, il utilise plusieurs fonctions.

- La plus intuitive est l’affichage du plan de l’entrepôt : représentation graphique de l’installation dans laquelle chaque emplacement et sa composition sont détaillés, qu’il s’agisse d’un conteneur ou de la marchandise elle-même.

- La gestion des emplacements est un autre outil que doit offrir un WMS. Elle permet d’obtenir et d’éditer les informations sur les emplacements telles que le type d’emplacement, les blocages associés, ses dimensions, ses caractéristiques, les zones de stockage auxquelles il appartient, etc.

- De même, le WMS doit permettre de réaliser la gestion des états du stock, afin de consulter et de modifier les données relatives aux quarantaines, ruptures, pertes, blocages, réserves, etc.

- Le WMS peut également réaliser par lui-même des opérations contribuant à la bonne gestion du stock. Le calcul de la rotation des articles en fait partie. En fonction des mouvements réalisés durant une période déterminée, le système peut indiquer la rotation idéale d’un article et la comparer avec celle qui lui est associée dans le fichier permanent d’articles. Cet outil permet de recalculer la rotation A-B-C et de la modifier pour des raisons d’efficacité ou de convenance.

- La dernière fonction indispensable concernant le stock est le comptage et l’inventaire. Ces tâches programmables permettent de réaliser un inventaire intégral de l’entrepôt ou un inventaire spécifique par article, emplacement ou zone concrète. En cas de détection de différences de stock, l’ERP est automatiquement informé.

Fonctions de sortie

Outre la gestion de l’entrée et du stockage de la marchandise, le système de gestion contrôle également les sorties de produits

- Les principales fonctions de cette phase du stockage commencent par la gestion de la préparation de la marchandise qui doit sortir de l’installation. Cette activité comprend, entre autres, les regroupements de commandes et leurs assignations. Ceci permet de contrôler la préparation des commandes et la personne qui en est chargée : attribution des quais d’expédition, désignation des opérateurs qui réalisent la préparation, manière dont le regroupement des commandes doit être effectué, plage horaire, etc.

- Lors de la préparation, le WMS peut gérer dans les moindres détails les opérations à effectuer, telles que les processus de picking , par exemple. À cet effet, le système définit et guide les parcours du personnel assigné à cette tâche, ainsi que la présentation des articles. L’un des avantages majeurs de la gestion du picking par le WMS réside dans le fait que le système est capable d’optimiser la procédure afin qu’elle soit exécutée dans les plus brefs délais et avec le moins de mouvements possible, tout en respectant les paramètres spécifiés pour la commande, transmis par l’ERP.

- La préparation de la marchandise comprend également l’étiquetage des expéditions, opération qui permet d’identifier les colis de commande en faisant appel aux mêmes procédures que pour l’étiquetage d’entrée.

- Lors de la sortie, la documentation relative aux expéditions est préparée. Des documents tels que la liste de colisage (listage des articles qui composent la commande), les documents à remettre au transporteur et les rapports faisant état des discordances constatées sont édités par le système

- Suite à ces opérations, le WMS gère les processus de chargement des expéditions dans les véhicules. Cette fonction permet de contrôler la qualité de l’envoi et d’éviter des erreurs telles que l’envoi d’un produit à un client qui ne l’a pas commandé, par exemple.

- Enfin, le WMS peut aussi gérer la dernière phase des opérations de sortie, autrement dit la communication de la clôture de l’expédition à l’ERP, réalisée via une interface entre les deux systèmes. Cette fonction permet d’informer le gestionnaire des ressources de l’entreprise du nombre d’unités et des références incluses dans l’expédition, ainsi que du nombre de colis traités dans chacun des ordres de sortie exécutés. Grâce à ces données, l’ERP peut gérer les démarches administratives auprès des clients.

Fonctions au sein d'entrepôts complexes

Les installations peuvent parfois être composées de zones ou d’entrepôts reliés les uns aux autres. Par exemple, il est possible de rencontrer des cas dans lesquels le système doit gérer une zone comprenant des rayonnages classiques, un entrepôt automatisé avec transtockeurs, un carrousel horizontal automatisé (présenté plus loin dans ce manuel), etc. Les combinaisons sont infinies et peuvent donner naissance à des centres extrêmement complexes. Un même WMS doit être capable de gérer intégralement les procédures d’entrée, de stockage et de sortie de toutes ces zones de différents types et modes opératoires

Le logiciel doit pouvoir gérer des systèmes de préparation de commandes assistée par dispositifs lumineux, solutions pick-to-light et put-to-light . Ce type d’installation, décrit dans une autre section de ce manuel, améliore la fluidité et la rapidité de la préparation des commandes.

Dans des secteur comme l'industrie pharmaceutique les solutions pick-to-light sont très utiles

- Le picking peut également être accéléré au moyen d’une autre technologie, le voice picking (la préparation vocale de commandes). Ce système, qui doit être géré par le WMS, permet à l’opérateur de garder les mains libres et de ne pas avoir à utiliser de terminal ou tout autre dispositif de commande. Il reçoit en effet les ordres par un système vocal et envoie à son tour des informations vocales au système. Cela facilite le travail de l’opérateur en lui permettant de manipuler les marchandises pour lesquelles l’usage des deux mains est nécessaire. Cette solution est idéale pour les entrepôts de produits congelés, où les opérateurs portent des gants, ce qui complique la communication par terminal, tout en accélérant le travail dans les chambres où le temps de pré- sence des opérateurs est contrôlé

- Le système de gestion doit également être capable de gérer l’empilabilité de la marchandise lors de la préparation des commandes. Cela permet d’optimiser la préparation des colis en suivant des paramètres déterminés. En d’autres termes, cela consiste à contrôler, notamment, la préparation d’une palette ou d’un conteneur en y posant tout d’abord les marchandises les plus lourdes, puis les plus légères.

Autres fonctions

Trois autres fonctions essentielles pour intégrer les installations à l’ensemble de l’entreprise ou du centre logistique peuvent également être prises en charge par le WMS.

- La première est la gestion des flux de marchandise (entrées et sorties des lignes de production). Cette fonction permet d’optimiser les flux d’entrées et de sorties entre les lignes de production ou de fabrication pour améliorer considérablement les processus internes.

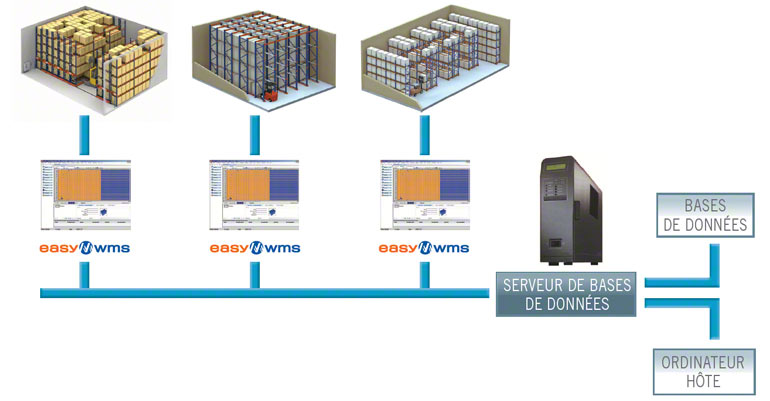

- La deuxième fonction consiste à gérer plusieurs entrepôts avec un même WMS, ce que l’on appelle la gestion multi-entrepôts. Elle permet à une même entreprise de gérer tous ses entrepôts au moyen d’un seul système. Les ressources et systèmes informatiques sont ainsi optimisés, et les processus de transferts de marchandise entre les sites sont simplifiés

- À un niveau supérieur, la gestion multi-organisations, comme son nom l’indique, permet de gérer différentes organisations avec le même WMS.

Un WMS peut gérer plusieurs entrepôts de manière intégrée et globale.

Enfin, pour certains projets, il est nécessaire de développer le logiciel en y ajoutant des fonctions spécifiques adaptées et développées selon les besoin du client. Certaines entreprises utilisent des modes opératoires qui, a priori, ne sont pas programmés dans le logiciel, raison pour laquelle un développement spécifique à partir d’un WMS existant s’avère nécessaire. À cet effet, le système de gestion doit être suffisamment polyvalent et ouvert pour permettre la programmation de fonctions personnalisées.